Van de plantages in West-Afrika of Latijns-Amerika, via de Antwerpse Haven naar je plaatselijke supermarkt... Wat zijn de stappen die er genomen moeten worden voordat je een donker stukje genot op je tong kunt laten smelten? Dat lees je hier alvast in vijf korte stappen.

De cacaoboom (Theobroma cacao) ontstond in Centraal- en Zuid-Amerika. Daar werd cacao voor het eerst gedronken ten tijde van de Olmec beschaving; de oudste resten van chocoladedrank zijn 2600 jaar oud. In de 17e eeuw namen de Spaanse veroveraars cacao mee naar Europa, waar chocoladedrankjes een groot succes werden.

Toen de Europeanen Afrika koloniseerden omstreeks 1880, namen ze cacaobonen mee. De cacaobomen groeiden uitstekend in het Afrikaanse klimaat en sinds het begin van de 20e eeuw produceert Afrika meer cacao dan Latijns-Amerika. Momenteel levert Afrika tot 75 procent van de cacao wereldwijd.

Vandaag groeit de cacaoboom op 15 tot 20 breedtegraden van de evenaar, in de cacaogordel. Een gemiddelde dagtemperatuur tussen 21°C en 30°C is optimaal, met een vochtigheidsgraad van 70 tot 100 procent. De kaart hiernaast toont alle landen waar cacao geproduceerd wordt. De grootste cacaoproducerende landen zijn Ivoorkust (32 procent), Ghana (18 procent) en Indonesië (17 procent).

De cacaoboom geeft vruchten vanaf het derde of vierde levensjaar. Hij bloeit voornamelijk tijdens twee piekperiodes per jaar, waarvan het moment afhangt van de regio waar hij groeit. Elke bloem bloeit één dag en slechts vijf procent van de witte of roze bloemen groeit uit tot een vrucht.

Voor de bestuiving is de boom afhankelijk van insecten. Voornamelijk muggen van het geslacht Forcipomyia vervullen die taak.

Het duurt vijf tot zes maanden tot de vrucht rijp is. Ze is dan vijftien tot dertig centimeter groot, heeft de vorm van rugbybal en bevat 35 à veertig paars-bruine zaden: de cacaobonen. Het harde omhulsel is twee tot drie centimeter dik. Onrijpe vruchten zijn groen, rood of paars, rijpe hebben een gele of oranje kleur. Als de cacaoboom goed verzorgd wordt, kan hij tot zestig jaar lang vruchten geven.

In het wild groeit de boom tot een lengte van vijftien meter, maar op de plantage wordt hij met snoeien in toom gehouden en bereikt hij doorgaans slechts een hoogte van vijf meter. Zo kunnen de vruchten zonder ladder worden geplukt, met een lange stok voorzien van een snoeimes. Eén persoon oogst ongeveer 650 vruchten per dag. Om een kilo chocolade te maken, heb je 800 gedroogde cacaobonen nodig.

Met een machete of een stok wordt de vrucht geopend, waarna de zaden en de pulp met de hand worden verwijderd. De zaden en de pulp worden verzameld in hopen, in tonnen of op roosters.

In de fabriek worden de bonen schoongemaakt en gedroogd, zodat er geen zand stof of steentjes tussen zitten. Om een gewenste en uniforme smaak te krijgen, worden de bonen van verschillende producenten gemengd. Vervolgens worden de bonen gebroken en geroosterd. Het roosteren duurt tien tot dertig minuten en gebeurt bij een temperatuur van maximaal 150°C. Hierbij wordt de dop gescheiden van de kern.

Na het roosteren worden de cacaokernen vermalen. Het resultaat is een fijngemalen cacaomassa. Een deel daarvan wordt met een hydraulische pers gescheiden in cacaoboter (ongeveer 55 procent) en cacaokoek.

Cacaoboter bestaat volledig uit vetten en is wit tot lichtgeel van kleur. Ongeveer zestig procent van de vetzuren is verzadigd, 33 procent is enkelvoudig onverzadigd en drie procent is meervoudig onverzadigd. Afhankelijk van de perstijd en -druk, blijft er meer of minder vet achter in de koek. De koek wordt vervolgens gebroken en vermalen tot cacaopoeder. Vet cacaopoeder bevat twintig à 24 procent vet, mager cacaopoeder tussen de tien en twaalf procent.

De basisingrediënten voor chocolade zijn cacaomassa, cacaoboter, suiker, melkpoeder en sojalecithine (als emulgator). Chocolade bevat tien tot 99 procent cacao en twee tot 55 procent suiker. Pure chocolade bevat geen melkpoeder, witte chocolade doet het zonder cacaomassa. Hoe meer cacaomassa, hoe donkerder en bitterder de chocolade. De ingrediënten worden gemengd en tussen rollen gewalst voor een fijne structuur. Om de chocolademassa nog fijner te maken, wordt ze daarna gekneed. Door de wrijving warmt de chocolade op, meestal tot zo’n 50°C. De vloeibare chocolade wordt gekoeld tot 34°C en in kunststof of metalen vormen gegoten.

In 1912 vond Jean Neuhaus in Brussel de eerste praline uit. Zijn vader had een apotheek waar hij medicamenten verkocht die gehuld waren in chocolade, om ze lekkerder te maken. Dat bracht Jean op het idee een vulling te maken van room. Vandaag bestaat er een heel scala aan pralinevullingen. De basisvullingen zijn praliné, ganache, crème au beurre, room en fondant. Daarop kan gevarieerd worden door bijvoorbeeld alcohol, noten of fruit toe te voegen.

Cacaobonen worden vervoerd in jutezakken of in bulk. Een volle zak weegt gewoonlijk zestig à 65 kilogram, soms loopt het gewicht op tot honderd kilogram. De bonen gaan per boot, vrachtwagen en/of trein naar de plaats waar ze tot chocolade verwerkt zullen worden.

Van de fabriek naar de winkel: de afgewerkte chocolade legt de weg tussen fabriek en consument af per vrachtwagen, trein, boot en/of vliegtuig. Tijdens het transport ligt de chocolade in een gekoelde of geïsoleerde ruimte, het smeltpunt ligt immers tussen 30°C en 34°C.

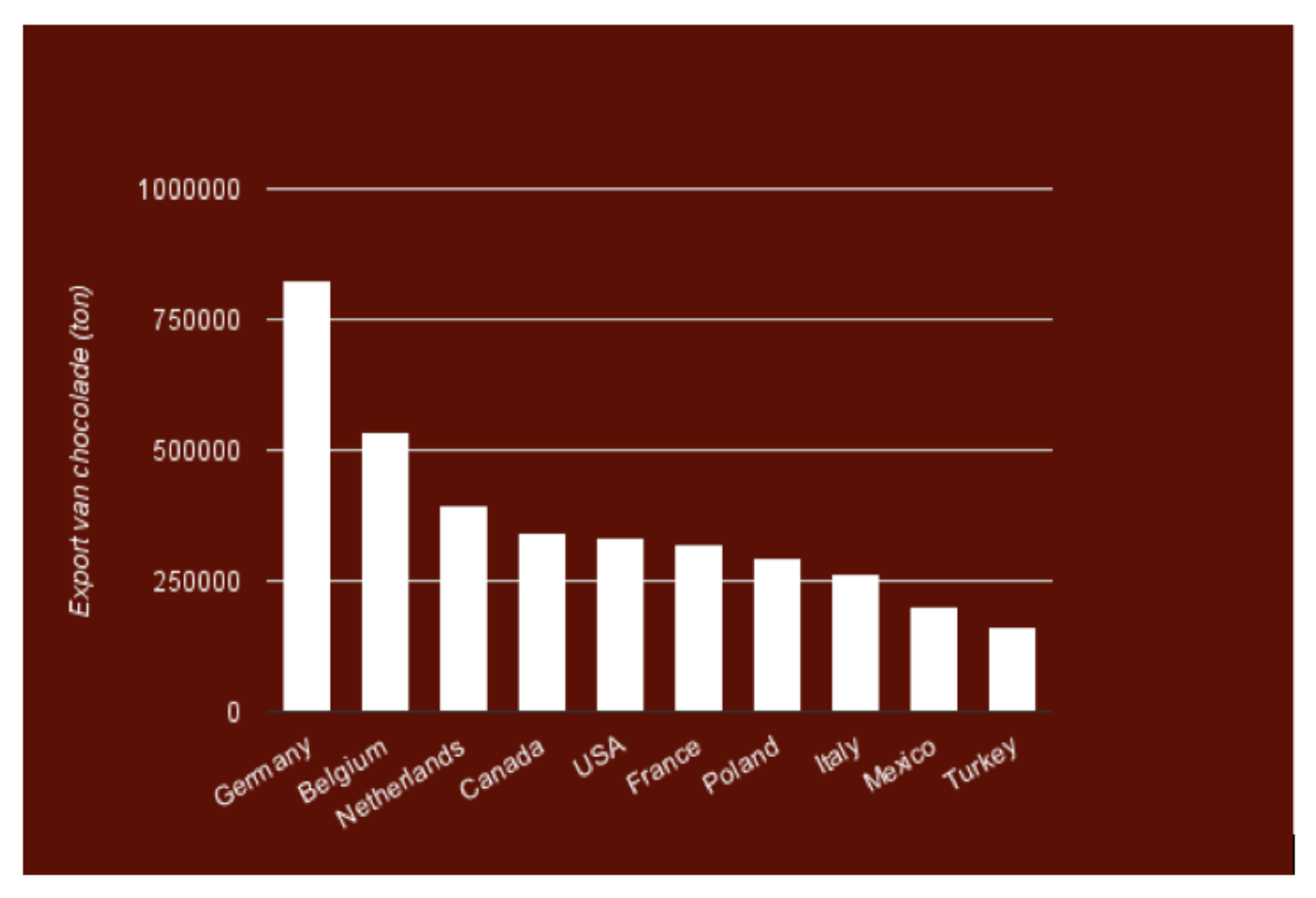

Een top tien van de landen die chocolade exporteren ziet er helemaal anders uit dan de top tien van cacaoproducenten. Ons land bekleedt een eervolle tweede plaats.

In het begin van de 16e eeuw leerden de Spaanse veroveraars in Mexico de drank ‘xocolatl’ kennen. De Azteken brouwden het drankje met gemalen cacaobonen, maïs en water, en kruidden het met chilipeper, vanille en piment. Ze geloofden dat de cacaoboom van goddelijke afkomst was en zagen xocolatl als een afrodisiacum. Daarom dronken ze het in grote hoeveelheden op trouwceremonies. De mens consumeert al cacaodrankjes sinds 200-600 V.C.

De wetenschappelijke naam van de cacaoplant verwijst naar die vermeende goddelijke afkomst. Linnaeus doopte de plant Theobroma cacao, voedsel (βρῶμα) van de goden (θεός).

De grafiek hiernaast toont de tien landen die in 2012 de meeste chocolade consumeerden.

Duurzaamheidslabels Ecocert en Fairtrade zijn fairtradelabels die je vaak op chocolade terugvindt. Voor chocolade die verkocht wordt met een Ecocert of Fairtrade label mag geen primair woud omgehakt zijn. De boeren die gecertificeerde cacao leveren, krijgen een gegarandeerde minimumprijs voor hun product en mogen niet aan dwang- of kinderarbeid doen. Bovenop de minimumprijs krijgen de producenten een fairtradepremie. Fairtrade wordt gecontroleerd door onafhankelijk controle-organisme Flo-cert. Bij Ecocert gebeurt de controle door Ecocert zelf. In België bedroeg het marktaandeel van fairtradechocolade in 2014 ongeveer 1 procent.

UTZ en Rainforest Alliance zijn voornamelijk milieulabels. Gecertificeerde plantages mogen bepaalde soorten pesticiden niet gebruiken en er mogen geen primaire bossen omgehakt zijn. Ook verbieden deze labels dwang- en kinderarbeid. Ze ijveren voor een minimumloon, maar in tegenstelling tot de fairtradelabels krijgen de producenten geen minimumprijs voor hun producten en geen fairtradepremie. Het UTZ-label wordt gecontroleerd door een controleorgaan van UTZ zelf, Rainforest Alliance door vijf onafhankelijke controle-instanties.

27% van de Nederlandse cacaoverwerkende bedrijven, geeft aan uitsluitend duurzaam gecertificeerde cacao aan te kopen. Dat besluit het Centraal Bureau voor de Statistiek op basis van een enquête uit 2017. Volgens hun resultaten gebruikt acht van de tien bedrijven wel eens duurzame chocolade en kiezen vooral grote bedrijven voor erkend duurzaam gelabelde chocolade.

De plastic wikkels of aluminiumfolie waar chocolade in verpakt zit, kunnen niet gerecycleerd worden. Ze belanden bij het restafval en gaan naar de verbrandingsinstallatie.

In de verbrandingsinstallatie wordt het afval verbrand bij een temperatuur van 1000°C. In de naverbrandingskamer moeten de rookgassen minimaal twee seconden een temperatuur van 850°C halen om dioxines in dit stadium te vernietigen. Dat is een wettelijke verplichting. De gassen krijgen daarna nog extra behandelingen om de schadelijke stoffen eruit te verwijderen. Het gezuiverd rookgas gaat naar buiten via de schouw.

Daarna blijft er van 100 kilogram restafval nog 15,2 kilogram bodemas (as die overblijft in een verbrandingsinstallatie en op de bodem van de ketel achterblijft), 2,8 kilogram ijzerschroot, twee kilogram andere metalen, 4,5 kilogram rookgasresidu en vliegas over. Vliegas bestaat uit zeer fijne deeltjes, meestal kleiner dan 75 μm. Zoals de naam al zegt, vliegen die deeltjes makkelijk weg. Ze veroorzaken luchtvervuiling en moeten dus uit de lucht gefilterd worden. Rookgasresidu bestaat uit stoffen die bij de behandeling van de rookgassen uitgefilterd worden.

Het bodemas wordt, na controle, gebruikt voor wegenwerken, dijkversterking of het afdekken van storten. Het schroot gaat naar de staalindustrie. Rookgasresidu en vliegas worden – na bewerking – gestort op een klasse 1-stort (klasse 1: gevaarlijke afvalstoffen).

De warmte die vrijkomt bij de verbranding, wordt gebruikt om elektriciteit op te wekken. Hoe de verbranding en energieopwekking precies in zijn werk gaan, zie je hier.

Waarom mag aluminiumfolie niet in de blauwe zak? Verpakkingen uit aluminium (blikjes, bakjes, schaaltjes) zijn recycleerbaar. Ze worden gesmolten en gebruikt als grondstof voor bijvoorbeeld nieuwe verpakkingen of auto-onderdelen. Voor aluminiumfolie geldt dat niet. Dat is zo dun dat het verbrandt in de smeltovens. Bovendien bevat gebruikte aluminiumfolie vaak nog heel wat voedselresten die storend zijn in het recyclageproces. De productie van aluminium is heel vervuilend. Gebruik het dus met mate, zeker producten die niet recycleerbaar zijn.

Chocolade zit ook vaak in een kartonnen doosje of een papieren wikkel. Die belanden, samen met bijvoorbeeld oude exemplaren van Eos magazine, bij het oud papier.

Het recyclagecentrum sorteert het papier en karton volgens kwaliteit.

Daarna wordt het met water vermengd en ontstaat er een grijze pulp. Lak, nietjes, vernis, lijm, plastic en touw drijven hierin rond en worden verwijderd.

Voor de productie van bepaalde papiersoorten moet de pulp ook ontinkt en gebleekt worden.

Uiteindelijk wordt de pulp geperst en gedroogd, en is hij klaar voor verdere verwerking. Het kan de basis zijn van kranten, kartonnen dozen, schriften en papieren zakdoekjes.